目视检测在金属表面裂纹检测中的应用方法与标准要求

目视检测作为一种重要的无损检测手段,在金属表面裂纹检测中发挥着关键作用。它通过直接观察或借助简单工具来检查金属表面状况,能快速发现裂纹等缺陷。本文将详细探讨目视检测在金属表面裂纹检测中的具体应用方法以及相关的标准要求,帮助相关从业者更好地掌握这一检测技术。

一、目视检测概述

目视检测是利用人的眼睛或借助光学仪器对被检测物体表面进行直接观察的一种检测方法。在金属表面裂纹检测领域,它具有独特的优势。其操作相对简便,不需要复杂的设备和繁琐的准备工作,检测人员可以快速到达检测现场开展工作。而且,目视检测能够提供直观的检测结果,检测人员可以直接看到金属表面是否存在裂纹以及裂纹的大致形态等信息。这对于初步判断金属构件的质量状况十分重要。然而,目视检测也有一定的局限性,比如它只能检测到表面可见的裂纹,对于埋藏在金属内部较深位置的裂纹则无法有效检测出来。

另外,目视检测的准确性在很大程度上依赖于检测人员的经验和技能水平。经验丰富的检测人员能够更敏锐地发现一些细微的裂纹迹象,而新手可能会遗漏一些不太明显的裂纹。因此,对检测人员进行专业培训和定期考核是确保目视检测质量的重要环节。

在实际应用中,目视检测常常作为金属表面裂纹检测的第一步,先对金属表面进行快速扫描式的观察,初步筛选出可能存在裂纹的区域,然后再结合其他更精密的检测方法对可疑区域进行进一步的检测分析。

二、目视检测的准备工作

在进行金属表面裂纹的目视检测之前,需要做好一系列的准备工作。首先是检测环境的准备,要确保检测现场有足够的照明条件。良好的照明对于清晰观察金属表面至关重要,因为光线不足可能会导致一些细小的裂纹被忽视。一般来说,应采用均匀、明亮且无阴影的照明方式,可以使用专门的照明灯具,如可调节角度的LED灯等,根据检测部位的不同灵活调整照明角度,以获得最佳的观察效果。

其次,检测人员自身也要做好准备。要穿戴合适的工作服和防护用品,比如防护眼镜,防止在检测过程中可能出现的金属碎屑飞溅等情况对眼睛造成伤害。同时,检测人员应保持良好的视力状态,如有必要,应佩戴矫正眼镜以确保能够清晰地观察到金属表面的细节。

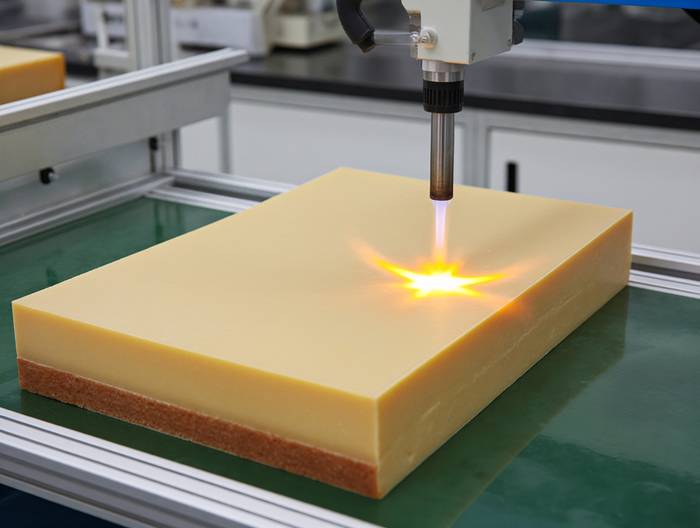

再者,还需要准备好相关的检测工具。常用的目视检测工具包括放大镜、内窥镜等。放大镜可以帮助检测人员更清晰地观察金属表面的微小裂纹,一般选择放大倍数合适的放大镜,通常在5倍到20倍之间较为常用。内窥镜则可用于检测一些难以直接观察到的部位,比如金属构件内部的狭小空间或孔洞等部位的表面裂纹情况。在使用这些工具之前,要确保其性能良好,清洁无污渍,以免影响检测结果。

三、直接目视检测方法

直接目视检测是最基本的目视检测方式,即检测人员直接用肉眼对金属表面进行观察。在进行直接目视检测时,检测人员应采取合适的观察姿势和角度。一般来说,要保持眼睛与被检测金属表面处于一个相对垂直的位置,这样可以最大程度地减少观察误差。同时,要缓慢地移动视线,对金属表面进行全面、细致的扫描,不能有遗漏的区域。

对于较大面积的金属表面,为了确保检测的全面性,可以采用分区检测的方法。将金属表面划分成若干个较小的区域,然后依次对每个区域进行仔细观察。在观察过程中,要特别注意金属表面的一些关键部位,比如焊缝部位、应力集中部位等,这些部位往往更容易出现裂纹。一旦发现有疑似裂纹的迹象,如金属表面出现的线状痕迹、颜色变化等,要立即停下来,进一步仔细观察确认。

另外,检测人员在直接目视检测过程中,要结合自身的经验和对金属构件的了解,对可能出现裂纹的情况进行预判。比如,如果知道某金属构件在之前的加工过程中经历了较大的应力作用,那么在检测该构件时就要更加仔细地关注那些可能因应力而产生裂纹的区域。

四、间接目视检测方法

间接目视检测是借助一些工具来辅助进行金属表面裂纹检测的方法。如前文所述,常用的工具包括放大镜和内窥镜等。当使用放大镜进行间接目视检测时,检测人员要先将放大镜正确地放置在眼睛前方,然后将需要检测的金属表面部位对准放大镜的中心位置。通过调整放大镜与金属表面的距离,可以获得清晰的放大图像,从而更便于观察金属表面的微小裂纹。在使用放大镜的过程中,要注意保持手部的稳定,避免因手抖而导致图像晃动,影响观察效果。

内窥镜的使用则相对复杂一些。首先要根据检测部位的具体情况选择合适的内窥镜型号,比如管径大小、弯曲角度等参数要与检测部位相匹配。在将内窥镜插入到需要检测的部位后,要通过内窥镜上的操作按钮或旋钮来调整观察角度和焦距,以获得清晰的内部表面图像。对于通过内窥镜观察到的疑似裂纹情况,要结合内窥镜的成像特点和实际的金属表面状况进行综合判断,因为内窥镜成像可能会存在一定的失真情况。

除了放大镜和内窥镜,还有一些其他的间接目视检测工具,如光纤内窥镜、视频内窥镜等,它们在功能和使用方法上与传统的放大镜和内窥镜有一定的相似之处,但也各有其特点。例如,视频内窥镜可以将检测到的图像实时传输到外部的显示屏上,方便多人同时观看和分析检测结果。

五、目视检测中的裂纹识别要点

在进行金属表面裂纹的目视检测时,准确识别裂纹是关键环节。首先要明确裂纹的基本特征,裂纹在金属表面一般呈现为线状或发丝状的痕迹,其颜色可能与周围金属有所不同,比如可能会显得更暗或更亮一些。但要注意区分真正的裂纹和一些表面的划痕等其他类似痕迹。划痕通常是比较规则的、宽度相对一致的线状痕迹,而裂纹往往具有不规则的形状,其宽度可能会有变化,且可能会有分支等情况。

另外,裂纹的走向也是识别的重要方面。裂纹一般会沿着金属的应力方向、晶界方向或材料的薄弱环节方向延伸。所以,在观察金属表面时,要注意分析裂纹的走向,这对于判断裂纹的产生原因和评估其对金属构件的影响具有重要意义。例如,如果发现裂纹是沿着焊缝方向延伸的,那么很可能与焊接工艺不当有关。

同时,还要关注裂纹的深度和长度等尺寸信息。虽然目视检测无法精确测量裂纹的深度,但可以通过一些间接的方法进行大致的判断。比如,如果裂纹看起来比较深,其表面呈现出明显的凹陷或凸起等情况,那么很可能其深度相对较大。对于裂纹的长度,可以通过直接观察或借助一些简单的测量工具(如钢尺等)进行测量,这对于评估金属构件的损坏程度是很重要的。

六、目视检测的记录要求

在完成金属表面裂纹的目视检测后,需要对检测结果进行准确的记录。记录的内容应包括检测的时间、地点、被检测金属构件的名称、型号、规格等基本信息。这些基本信息对于后续的数据分析和追溯都非常重要。例如,如果在日后发现该金属构件出现了质量问题,通过查询检测记录可以快速了解到当初的检测情况,便于找出问题的根源。

对于检测到的裂纹情况,更要详细记录。要记录裂纹的位置,可以通过在金属构件上标注坐标或描述其相对于某个特定参考点的位置等方式来明确。同时,要记录裂纹的形态特征,如裂纹是线状的还是分支状的,其宽度、长度、走向等信息。还应记录裂纹的数量,是单条裂纹还是多条裂纹等情况。这些详细的记录对于评估金属构件的质量状况和制定后续的维修或处理方案都有着重要的依据作用。

记录的形式可以是纸质记录,也可以采用电子记录的方式。如果采用纸质记录,要确保字迹清晰、工整,避免出现涂改等情况。电子记录则具有便于存储、查询和共享等优点,可以利用专门的检测记录软件来进行记录,这样可以提高记录的规范性和效率。

七、目视检测的标准要求概述

目视检测在金属表面裂纹检测中有一系列的标准要求,这些标准旨在确保检测的质量和可靠性。不同的行业、不同的应用场景可能会有不同的标准,但总体来说,都涵盖了检测人员的资质要求、检测设备的性能要求、检测方法的规范要求以及检测结果的评估要求等方面。

从检测人员的资质要求来看,从事目视检测的人员一般需要经过专业的培训,具备相关的知识和技能。比如要熟悉金属材料的特性、裂纹产生的原因及表现形式等知识,还要掌握目视检测的各种方法和技巧。并且,检测人员需要通过相关的考核,取得相应的资质证书,才能正式从事目视检测工作。

对于检测设备的性能要求,如放大镜、内窥镜等工具,要保证其具有足够的放大倍数、清晰的成像效果等性能指标。而且,设备要定期进行维护和校准,以确保其始终处于良好的工作状态。同样,照明设备也要满足一定的照明强度和均匀度要求,以便为检测提供良好的观察条件。

八、检测人员资质标准要求

如前文所述,检测人员在目视检测中起着至关重要的作用,因此其资质标准要求十分严格。首先,检测人员需要具备一定的学历背景,一般要求具有相关理工科专业的学历,如材料科学、机械工程等专业,这样可以保证其具备扎实的理论基础,能够更好地理解金属材料的特性和裂纹产生的机理等知识。

其次,检测人员要经过专业的目视检测培训课程。这些培训课程内容涵盖了目视检测的基本原理、各种检测方法(包括直接目视检测和间接目视检测)、裂纹识别技巧、检测记录规范等方面。通过系统的培训,检测人员可以熟练掌握目视检测的各项技能。

再者,检测人员需要通过相关的考核。考核内容通常包括理论知识考核和实际操作考核两部分。理论知识考核主要测试检测人员对金属材料、裂纹、目视检测等方面的知识掌握情况;实际操作考核则要求检测人员在规定的时间内完成对给定金属构件的目视检测任务,包括检测前的准备工作、检测过程中的操作规范、检测结果的记录等方面,以评估其实际操作能力。只有通过考核并取得相应的资质证书,检测人员才能合法、有效地从事目视检测工作。

九、检测设备性能标准要求

在目视检测中,检测设备的性能直接影响检测结果的准确性。对于常用的放大镜来说,其标准要求主要体现在放大倍数和成像质量上。一般要求放大镜的放大倍数在合理范围内,通常为5倍到20倍之间,这样既能满足观察微小裂纹的需要,又不会因为放大倍数过高而导致图像失真严重。同时,放大镜的成像质量要清晰,不能有模糊、变形等情况,这样才能准确观察到金属表面的裂纹情况。

内窥镜作为另一种重要的检测设备,其性能标准要求也较为严格。首先,内窥镜的管径大小要根据检测部位的不同进行合理选择,要能够顺利插入到需要检测的部位。其次,内窥镜的弯曲角度要足够大,以适应不同形状和结构的检测部位。再者,内窥镜的成像质量要高,包括清晰的图像、准确的色彩还原等方面,这样才能通过内窥镜准确观察到金属表面的内部情况。此外,内窥镜还需要具备良好的操作性,如操作按钮或旋钮要方便灵活,便于检测人员调整观察角度和焦距等。

照明设备同样有其标准要求。照明设备要提供足够的照明强度,一般要求在检测区域内达到一定的光照度标准,以确保能够清晰地观察到金属表面。同时,照明设备的照明均匀度也要好,不能有明显的阴影或亮度不均的情况,否则会影响检测结果。

十、检测方法规范标准要求

目视检测的方法规范标准要求旨在确保检测过程的科学性和准确性。对于直接目视检测,标准要求检测人员要采取正确的观察姿势和角度,如前文所述,要保持眼睛与被检测金属表面垂直,且要缓慢移动视线,对金属表面进行全面、细致的扫描。同时,直接目视检测过程中要对金属表面进行分区检测,将其划分为若干个小区域,依次进行观察,以确保检测的全面性。

对于间接目视检测,使用放大镜时要正确放置放大镜,保持手部稳定,调整好与金属表面的距离以获得清晰的放大图像。使用内窥镜时,要根据检测部位选择合适的型号,插入后要通过操作按钮或旋钮调整观察角度和焦距,以获得清晰的内部图像。而且,无论是直接目视检测还是间接目视检测,在检测过程中发现疑似裂纹情况时,要立即停下来,进一步仔细观察确认,不能轻易放过任何一个可能存在裂纹的迹象。

此外,在整个目视检测过程中,要结合金属构件的特点和以往的检测经验,对可能出现裂纹的部位进行预判,以便更有针对性地进行检测。例如,如果知道某金属构件在加工过程中经历了较大的应力作用,那么在检测该构件时就要重点关注那些可能因应力而产生裂纹的部位。

十一、检测结果评估标准要求

检测结果评估标准要求是目视检测标准要求的重要组成部分。对于检测到的裂纹情况,首先要评估其是否为真正的裂纹,要根据裂纹的特征(如形状、颜色、走向等)与划痕等其他类似痕迹进行区分。如果确定为裂纹,要进一步评估其长度、宽度、深度等尺寸信息,虽然目视检测无法精确测量裂纹的深度,但可以通过一些间接的方法进行大致的判断,如观察裂纹表面的凹陷或凸起情况等。

其次,要评估裂纹对金属构件的影响程度。这要根据裂纹的位置、长度、宽度等因素综合判断。例如,如果裂纹位于金属构件的关键部位(如焊缝部位、应力集中部位等),那么其对金属构件的影响可能会更大。同时,还要考虑金属构件的用途和所承受的载荷等情况,来进一步评估裂纹对金属构件的影响。

最后,根据检测结果评估情况,要制定相应的处理方案。如果裂纹较小且对金属构件的影响不大,可以采取定期监测的方式;如果裂纹较大且对金属构件的影响较大,则可能需要对金属构件进行维修、更换等处理措施。