航空航天领域服务项目

Service Items

高低温循环测试

真空环境模拟

振动与声学试验

航材成分鉴定

适航性验证

航材无损检测

微析高低温循环测试服务

在航空航天检测领域,高低温循环测试通过模拟设备在极端温度交替环境中的工作状态,检测材料及零部件的性能稳定性。将试件置于高低温箱内,按设定程序循环升降温,观察是否出现形变、失效等问题,确保设备适应太空或高空复杂温度环境。

该测试是保障航空航天设备可靠性的关键环节,能提前发现温度应力下的潜在缺陷,避免极端工况下的功能故障。

该服务由【微析技术研究院下属航空航天领域/高低温循环测试】专项实验室承接。

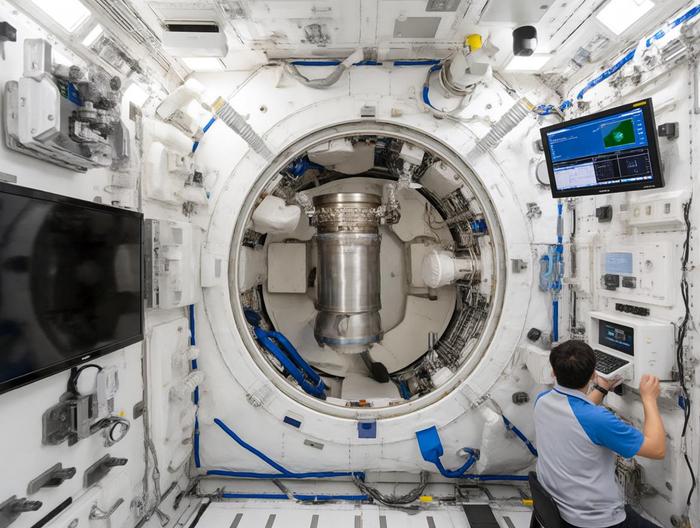

微析真空环境模拟服务

在航空航天检测领域,真空环境模拟通过真空舱体构建接近太空的低气压环境,检测设备在高真空条件下的密封性、材料相容性及功能稳定性。将试件置于舱内抽真空,模拟宇宙真空工况,观察是否出现漏气、结构变形或电性能异常,保障设备适应太空极端环境。

该模拟是验证航空航天设备太空适用性的核心手段,能提前暴露真空环境下的潜在风险,确保设备在轨稳定运行。

该服务由【微析技术研究院下属航空航天领域/真空环境模拟】专项实验室承接。

微析振动与声学试验服务

在航空航天检测领域,振动与声学试验通过振动台和声学激励系统,模拟飞行器在发射、飞行中的振动及噪声环境。对试件施加不同频率、量级的振动或声载荷,检测结构强度、连接可靠性及功能稳定性,排查疲劳裂纹、共振等隐患。

该试验是验证设备动力学环境适应性的关键,能提前暴露振动与噪声引发的潜在问题,保障航空航天设备安全可靠运行。

该服务由【微析技术研究院下属航空航天领域/振动与声学试验】专项实验室承接。

微析航材成分鉴定服务

在航空航天检测领域,航材成分鉴定通过光谱、质谱等技术,分析材料的化学组成、元素比例及微观结构。对金属、复合材料等试件进行精准检测,对比行业标准或设计要求,确保材料成分符合高强度、耐高温等严苛性能指标,规避因成分偏差导致的安全隐患。

该鉴定是保障航空材料可靠性的基础,能从源头把控材料质量,为设备安全运行提供关键支撑。

该服务由【微析技术研究院下属航空航天领域/航材成分鉴定】专项实验室承接。

微析适航性验证服务

在航空航天检测领域,适航性验证依据适航标准,对航空器设计、制造、运行进行全面检验。通过性能测试、结构强度评估、系统功能验证等,确保其在预期环境中安全可靠,满足法定适航要求。

该验证是保障航空安全的核心环节,从设计到交付全流程把控,为航空器安全运行提供根本性保障。

该服务由【微析技术研究院下属航空航天领域/适航性验证】专项实验室承接。

微析航材无损检测服务

在航空航天检测领域,无损检测通过超声、射线、涡流等非破坏性技术,检测材料及零部件的内部裂纹、缺陷或结构异常。在不损伤试件的前提下,精准定位隐蔽缺陷,确保航空结构件的完整性与安全性,满足严苛的适航标准。

该检测是保障航空设备安全性的关键手段,可提前发现隐蔽缺陷,避免因结构损伤导致的飞行事故。

该服务由【微析技术研究院下属航空航天领域/航材无损检测】专项实验室承接。

航空航天领域相关标准

Relevant Standards

GB/T 37198-2018《航空航天 非金属材料裂纹扩展速率试验方法》,规定了航空航天用非金属材料裂纹扩展速率试验的原理、设备、试样、试验程序及结果处理等内容,适用于聚合物基复合材料等非金属材料在循环载荷下的裂纹扩展速率测定。

HB 7733-2004《航空航天结构金属材料疲劳裂纹扩展速率试验方法》,针对航空航天结构用金属材料,明确了疲劳裂纹扩展速率试验的方法和要求,包括试验设备、试样制备、试验步骤及数据处理,为金属材料在交变载荷下的裂纹扩展特性检测提供依据。

GJB 548B-2005《微电子器件试验方法和程序》,涵盖航空航天领域微电子器件的多种试验方法,如环境试验、电性能测试、机械试验等,规定了详细的试验程序和要求,确保微电子器件在航空航天复杂环境下的可靠性和稳定性。

ASD SPEC 2000/63《航空航天 无损检测 超声检测》,是航空航天无损检测领域的国际标准,规范了超声检测的方法和流程,适用于航空航天材料和零部件的内部缺陷检测,包括检测设备、探头选择、检测灵敏度调整及缺陷评定等内容。

GB/T 29719-2013《航空航天 钛及钛合金加工产品超声波检测方法》,针对钛及钛合金加工产品,规定了超声波检测的技术要求,包括检测设备、检测条件、检测方法及缺陷判定,用于检测钛及钛合金材料中的内部缺陷,保障航空航天用钛合金部件的质量。

HB 5216-2007《航空用铝合金锻件超声波检验方法》,适用于航空用铝合金锻件的超声波检验,明确了检验设备、检验条件、检验方法及缺陷分级,可有效检测铝合金锻件内部的裂纹、夹杂等缺陷,确保锻件质量符合航空航天要求。

GJB 150.1A-2009《军用装备实验室环境试验方法 第1部分:通用要求》,作为军用装备环境试验的通用标准,规定了航空航天等军用装备在实验室环境下进行各类环境试验的通用要求,包括试验规划、试验程序、试验报告等,为装备的环境适应性检测提供指导。

GB/T 16779-2008《机械工程材料热膨胀系数试验方法》,适用于航空航天等领域机械工程材料的热膨胀系数测定,规定了试验原理、设备、试样制备、试验步骤及数据处理方法,为材料在温度变化下的尺寸稳定性评估提供依据。

HB 7237-1995《航空用钢及高温合金化学分析方法》,针对航空用钢及高温合金,提供了多种化学元素的分析方法,包括试样制备、分析步骤、结果计算等,用于检测材料的化学成分,确保其符合航空航天材料的成分标准。

GJB 3233-1998《航空电子设备环境试验方法》,规定了航空电子设备在实验室环境下进行各种环境试验的方法,如温度、湿度、振动、冲击等试验,明确了试验条件、试验程序及检测要求,保障航空电子设备在复杂环境中的正常工作。

ASD SPEC 2000/34《航空航天 无损检测 目视检测》,是航空航天目视检测的国际标准,规范了目视检测的基本要求和方法,包括检测人员资质、检测设备、检测程序及缺陷识别,适用于航空航天零部件表面缺陷的目视检查。

GB/T 24165-2009《航空航天 钢丝绳 疲劳试验方法》,针对航空航天用钢丝绳,规定了疲劳试验的方法和要求,包括试验设备、试样制备、试验步骤及结果评定,用于评估钢丝绳在循环载荷下的疲劳性能和使用寿命。

HB 5480-1991《航空航天结构钢低周疲劳试验方法》,适用于航空航天结构钢的低周疲劳试验,明确了试验设备、试样制备、试验程序及数据处理方法,用于测定结构钢在低周循环载荷下的疲劳寿命和性能参数。

GJB 450A-2004《装备可靠性工作通用要求》,规定了航空航天等装备可靠性工作的通用要求,包括可靠性设计、可靠性试验、可靠性评估等内容,为装备的可靠性检测和管理提供指导,确保装备在使用中的可靠性和安全性。

GB/T 15823-2008《无损检测 试块通用规则》,是无损检测领域的通用标准,适用于航空航天等行业的无损检测试块,规定了试块的分类、设计、制造、检验及使用规则,为无损检测方法的校准和验证提供标准试块依据。

HB 7722-2003《航空航天结构金属材料疲劳试验统计分析方法》,针对航空航天结构金属材料的疲劳试验数据,规定了统计分析的方法和步骤,包括数据收集、分布拟合、可靠性评估等,为金属材料疲劳性能的统计分析和寿命预测提供技术支持。

GJB 1032-1990《电子产品环境应力筛选方法》,适用于航空航天等领域的电子产品,规定了环境应力筛选的方法和程序,包括应力类型(如温度、振动)、筛选条件、检测项目等,用于剔除电子产品早期失效隐患,提高产品可靠性。

ASD SPEC 2000/11《航空航天 无损检测 渗透检测》,是航空航天渗透检测的国际标准,规范了渗透检测的工艺和要求,包括渗透剂选择、检测步骤、缺陷显示评定等,适用于非多孔性材料表面开口缺陷的检测,如航空航天零部件的表面裂纹检测。

GB/T 23603-2009《航空航天 金属材料 拉伸试验方法》,规定了航空航天用金属材料拉伸试验的方法,包括试验设备、试样制备、试验步骤及性能计算,用于测定金属材料的拉伸强度、屈服强度、延伸率等力学性能指标,为材料性能评估提供依据。

HB 5258-2000《航空用高温合金光谱分析方法》,针对航空用高温合金,提供了光谱分析的方法和流程,包括试样处理、光谱仪校准、元素分析步骤及结果计算,用于快速准确检测高温合金的化学成分,确保其符合航空航天材料的成分要求。

航空航天领域技术领域

Technical Field

解决方案

超声检测:利用超声波穿透材料,通过反射信号判断内部缺陷,适用于金属、复合材料等部件的裂纹、分层检测,可实现非接触式检测,对复杂结构适应性强,是航空航天构件内部缺陷排查的常用技术。

射线检测:通过X射线或γ射线穿透工件,在胶片或探测器上形成缺陷影像,能直观显示焊缝、铸件内部气孔、夹渣等缺陷,常用于航空发动机叶片、机身结构件的内部质量评估,检测精度较高。

涡流检测:基于电磁感应原理,检测导电材料表面及近表面缺陷,如裂纹、腐蚀等,可快速扫查,适用于航空紧固件、涡轮盘边缘等部位,能实现非接触、无需耦合剂的快速检测。

目视检测:通过肉眼或内窥镜观察部件表面损伤,如裂纹、磨损、变形等,是最基础的检测方法,常用于初步筛查,结合照明、放大设备可提升检测精度,适用于可见区域的快速检查。

渗透检测:将渗透剂涂覆于工件表面,渗入浅层缺陷后去除多余试剂,通过显影剂吸附缺陷内渗透剂,显示表面开口缺陷,适用于非多孔性材料,如铝合金零件的裂纹检测,操作相对简便。

力学性能测试:通过拉伸、压缩、疲劳等试验,测定材料或部件的强度、韧性、耐久性等指标,如航空发动机涡轮轴的抗疲劳测试,为结构设计和可靠性评估提供关键数据。

环境适应性试验:模拟高低温、湿热、振动、冲击等极端环境,测试部件性能稳定性,如航空电子设备在高低温交变环境下的功能可靠性检测,确保其在复杂工况下正常工作。

材料成分分析:采用光谱(如直读光谱、X射线荧光)、质谱等技术,测定材料元素组成及含量,验证是否符合设计标准,常用于航空铝合金、钛合金等关键材料的入厂复验。

结构模态测试:通过激振设备激励部件,测量振动响应获取固有频率、阻尼比等模态参数,分析结构动态特性,避免共振风险,适用于机翼、机身等大型结构的振动特性评估。

泄漏检测:针对航空燃油系统、液压管路等,采用压力衰减法、氦质谱检漏等技术,检测密封性,确保无泄漏风险,如火箭发动机燃料管道的高灵敏度氦气检漏,保障系统安全性。

服务用途

航空航天检测可用于材料性能评估,通过拉伸、疲劳等试验,验证金属、复合材料等是否满足强度、耐高温等严苛要求,确保航空器结构材料在极端环境下稳定可靠,为机身、发动机等关键部件选材提供科学依据。

其可实现零部件无损检测,运用超声、射线、涡流等技术,在不破坏部件的前提下,探测内部裂纹、缺陷或装配隐患,保障螺栓、焊缝、涡轮叶片等关键零件的结构完整性,避免因隐性损伤引发飞行事故。

能开展环境适应性测试,模拟高空低压、极端温度、强烈振动、空间辐射等复杂工况,检验电子设备、密封件、涂层等在真实飞行环境中的耐受能力,确保航电系统、起落架等部件适应多变的外部条件。

可进行结构强度与刚度测试,通过加载试验模拟飞行载荷、气动压力等,验证机翼、机身框架等结构的力学性能,防止因变形或断裂导致的结构失效,为航空器设计优化和适航认证提供数据支撑。

用于发动机性能检测,对涡轮发动机、火箭发动机等进行推力、油耗、振动频率等参数测试,监控燃烧效率、部件磨损情况,保障动力系统在高速、高压等极端工况下稳定运行,避免动力故障引发安全事故。

可实现电子系统功能验证,对导航、通信、飞控等航电系统进行信号传输、逻辑控制、抗干扰能力测试,确保在电磁干扰、信号衰减等复杂环境下精准工作,保障飞行数据实时准确与指令执行可靠性。

能开展可靠性与寿命预测,通过加速老化试验、故障模式分析,评估部件在长期使用中的失效概率,预测轴承、密封圈等易损件的使用寿命,为制定维护周期、更换策略提供依据,降低飞行中突发故障风险。

可进行安全性评估,针对燃油系统、液压系统等开展泄漏检测、阻燃性能测试,排查潜在安全隐患,确保易燃易爆部件在碰撞、过热等意外情况下的安全性,符合航空安全规范与适航标准。

用于制造过程质量监控,在部件加工、装配环节进行尺寸精度、焊接质量、涂层厚度等检测,实时把控生产工艺合规性,避免因加工误差或装配缺陷导致的质量问题,保障航空器全流程制造精度与一致性。

可实现新型技术验证,对3D打印零部件、复合材料结构、电推进系统等前沿技术进行专项检测,评估创新设计在实际应用中的性能表现,为新技术迭代优化提供数据反馈,推动航空航天领域技术革新与突破。

服务客户

+

出具报告

+

专业人员

+

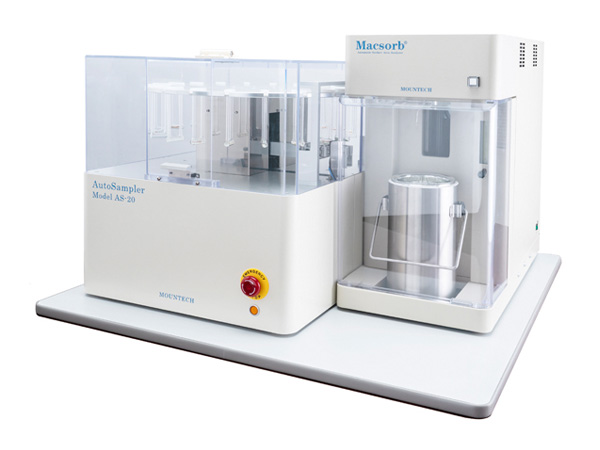

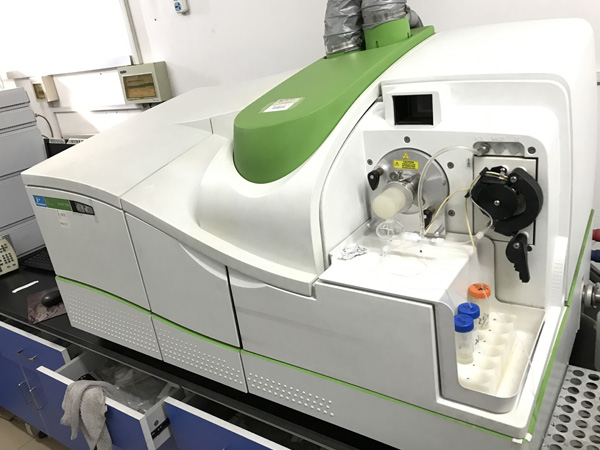

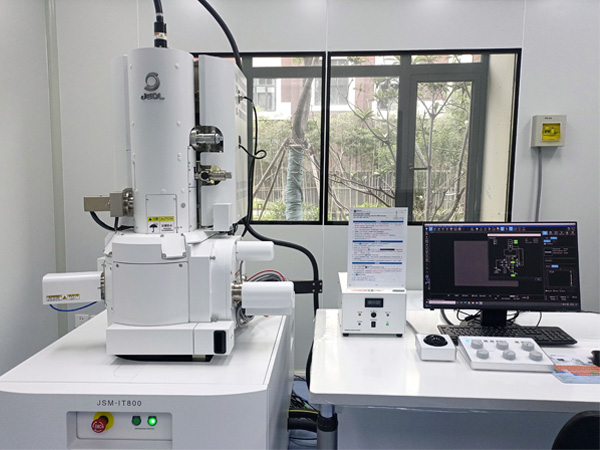

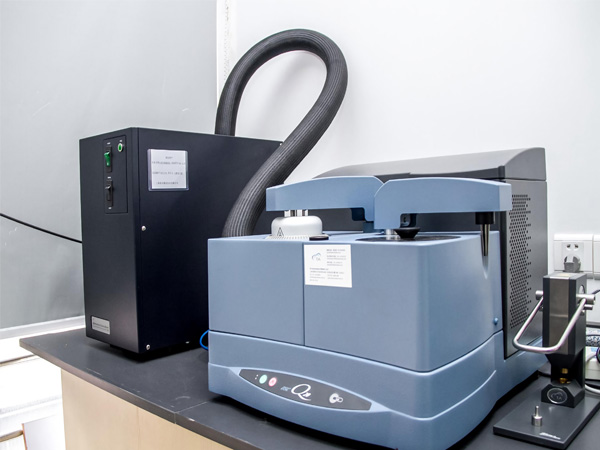

实验仪器

+

微析服务优势

SERVICE ADVANTAGES

CMA/CNAS资质

微析技术研究院已经过严格的审核程序,同时获得了CMA/CNAS双资质认证,是一家专业正规的三方检测中心。

数据严谨精准

提供精准的数据支持,建立了完善的数据管理系统,对每个检测项目数据进行详细记录与归档,以便随时查阅追溯。

独立公正立场

严格按照法律法规和行业标准行事,不受任何外部干扰,真实反映实际情况,出具的检测报告具有权威性和公信力。

服务领域广泛

服务领域广泛,涉及众多行业。食品、环境、医药、化工、建筑、电子、机械等领域,都能提供专业检测服务。

多地实验室

ALL OVER THE COUNTRY

上海,苏州,成都,济南均建有自建专业实验室,拥有化学、材料、机械物理、可靠性、食品、环境、医药、微生物、动物安评、化妆品功效评价等多个专业实验室。

院所团队

院所环境

仪器设备

检测服务流程

SERVICE PROCESS

只需四步

轻松解决需求

关于微析院所

ABOUT US WEIXI

微析研究所总部位于北京,拥有数家国内检测、检验(监理)、认证、研发中心,1家欧洲(荷兰)检验、检测、认证机构,以及19家国内分支机构。微析研究所拥有35000+平方米检测实验室,超过2000人的技术服务团队。

业务领域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试(光谱、能谱、质谱、色谱、核磁、元素、离子等测试服务)、性能测试、成分检测等服务;致力于化学材料、生物医药、医疗器械、半导体材料、新能源、汽车等领域的专业研究,为相关企事业单位提供专业的技术服务。

微析研究所是先进材料科学、环境环保、生物医药研发及CMC药学研究、一般消费品质量服务、化妆品研究服务、工业品服务和工程质量保证服务的全球检验检测认证 (TIC)服务提供者。微析研究所提供超过25万种分析方法的组合,为客户实现产品或组织的安全性、合规性、适用性以及持续性的综合检测评价服务。

十多年的专业技术积累

服务众多客户解决技术难题

每年出具十余万+份报告

2500+名专业技术人员

行业资讯动态

NEWS AND UPDATES

行业百科

常见问题

第三方机构如何进行电动工具(如电钻)可靠性测试的完整流程解析

[04-10]

[04-10]

[05-09]

[04-10]

[05-09]

[05-09]

[04-10]

[05-09]

[04-10]

[05-09]

[04-10]

[05-09]

[05-09]

[05-09]

[05-09]

[04-10]

[05-09]

[05-09]

[05-23]

[05-26]

[05-09]

[05-09]

[05-09]

[04-10]

[05-09]

[04-10]

[05-09]

[05-09]

更多资讯动态

MORE NEWS AND UPDATES