电池管理系统(BMS)可靠性测试中的温度循环与振动测试技术

电池管理系统(BMS)是电动汽车和储能系统的核心组件,其可靠性直接影响电池寿命与安全性。温度循环与振动测试是BMS可靠性验证中的关键技术,旨在模拟极端环境下的实际工况,确保硬件与软件的稳定运行。本文深入探讨这两种测试的原理、方法及行业应用,为提升BMS可靠性提供技术参考。

温度循环测试的核心原理

温度循环测试通过模拟BMS在极端温度环境下的工作状态,验证其耐温性能。测试过程中,设备会被置于高低温交变箱中,经历从-40℃到85℃的快速温度变化。这种循环模式能够加速材料老化,检测电路板焊点、电子元件及绝缘材料的可靠性。

测试的关键在于温度变化速率的控制。例如,电动汽车BMS需要承受车辆在冬季低温启动和夏季高温运行的双重挑战。实验室中通常采用每小时10℃以上的温变速率,以压缩时间模拟长期使用场景。测试周期一般包含数百次循环,覆盖产品预期寿命内的温度冲击次数。

数据采集系统会实时监测BMS的电压、电流和通信信号。当温度急剧变化时,不同材料的热膨胀系数差异可能导致接触不良。测试中需要特别关注温度转折点的性能突变,这往往是潜在故障的高发时段。

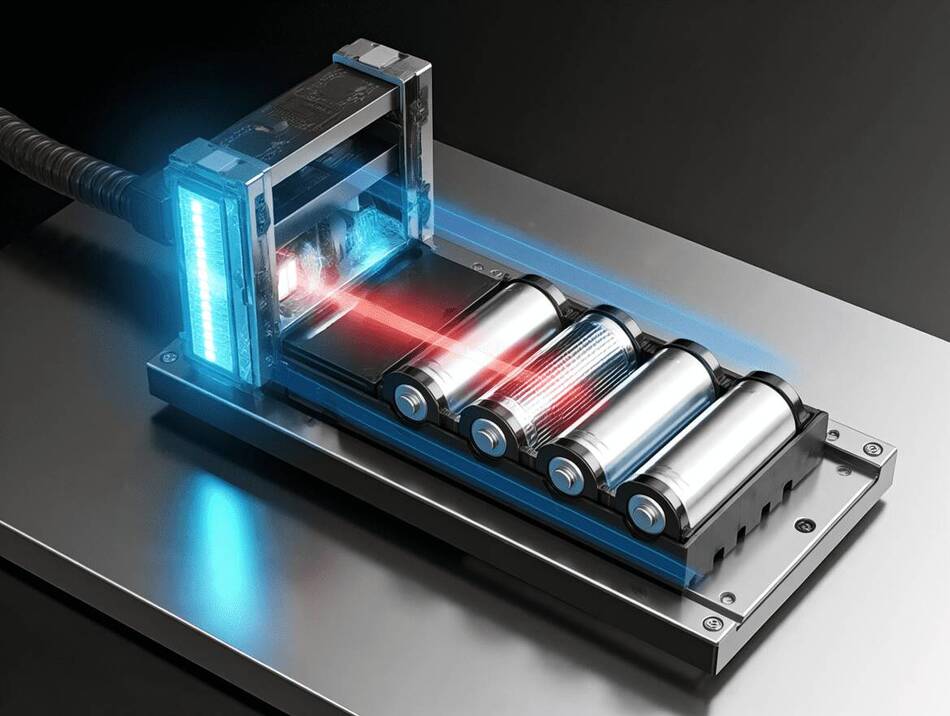

振动测试的工程实现方法

振动测试主要评估BMS在机械振动环境中的结构稳定性。测试台采用电磁振动系统,能够复现道路颠簸、引擎振动等实际工况。根据国际标准ISO 16750,测试需覆盖10Hz到2000Hz的宽频范围,加速度峰值可达30G。

测试方案设计需考虑振动方向的三轴特性。XYZ三个轴向的随机振动测试能够全面检测电路板固定结构、连接器插接状态以及芯片焊接质量。持续时间通常设定为每轴向8小时,模拟10年以上的车辆振动累积效应。

在振动过程中,需要同步监测BMS的CAN总线通信质量。机械振动可能引起接触电阻变化,导致信号失真或中断。先进的测试系统会通过眼图分析等方法,定量评估通信链路的稳定性。

温度与振动的协同测试技术

复合环境测试将温度循环与振动测试有机结合,更真实地模拟实际使用环境。测试设备集成温控箱与振动台,能够同步施加温度应力和机械应力。这种组合测试可发现单一环境测试难以暴露的交互故障模式。

在电动汽车运行中,电池包既承受引擎舱的高温振动,又面临冬季低温冷启动的冲击。实验室测试需要精确控制温度梯度与振动谱型的相位关系。例如,在电池快速充放电导致温度骤升时叠加特定频率的机械振动。

协同测试对设备提出了更高要求。振动台需要具备在极端温度下工作的能力,同时保证激励力的精度。测试工程师需开发专用夹具,既要保证试件固定刚度,又不能形成额外的热传导路径影响温度场分布。

失效模式与数据分析方法

温度循环测试中的典型失效包括焊点开裂、电容容值衰减和PCB板翘曲。通过扫描电子显微镜(SEM)和X射线检测,可分析焊点微观结构的裂纹扩展情况。热成像技术能定位异常发热点,揭示电路设计缺陷。

振动测试数据需进行频域分析。功率谱密度(PSD)曲线可识别结构的共振频率点,指导设计改进。对于采集的振动响应信号,采用小波变换等方法分离背景噪声,准确提取特征频率成分。

失效物理分析(PoF)方法将测试数据与材料特性相关联。例如,通过Arrhenius方程建立温度加速因子,或应用Miner法则进行振动疲劳损伤累积计算。这些模型支持测试方案的优化和寿命预测。

测试设备的关键技术指标

温度箱的均匀性是核心参数。按照IEC 60068-2-14标准,工作空间内的温度偏差应控制在±2℃以内。快速温变型设备需要液氮辅助制冷系统,实现每分钟15℃以上的降温速率。

振动台的推力选择需考虑试件质量。200kg级BMS测试需要至少20kN推力的电动振动台。控制系统应支持多通道随机振动控制,并具备实时中止功能,在检测到试件异常时自动停机。

数据采集系统的采样率需达到100kS/s以上,分辨率不低于16bit。对于BMS这种多参数被测对象,系统应支持电压、温度、振动等多物理量的同步采集,时间对齐精度需优于1ms。

行业标准与认证要求

国际汽车电子协会制定的AEC-Q100标准是BMS芯片级测试的基准,要求通过1000次温度循环和50小时随机振动测试。对于模组级测试,ISO 19453规定了更严苛的机械冲击与温度交变组合条件。

中国国标GB/T 31467.3专门针对动力电池系统,要求进行X/Y/Z三轴向各12小时的随机振动测试。温度测试范围扩展到-40℃至120℃,模拟电池在快充过程中的极端温升。

认证测试需要第三方实验室的CNAS认可资质。测试报告必须包含完整的原始数据记录,包括温度曲线、振动谱型、失效时刻的同步视频记录等可追溯信息。

测试方案的优化方向

基于失效数据的测试加速技术正在发展。通过机器学习分析历史故障数据,可以建立温度-振动耦合作用的加速模型,在保证等效损伤的前提下缩短测试周期。某些案例显示,智能加速策略可将测试时间压缩30%以上。

数字孪生技术的应用改变了传统测试模式。通过建立BMS的虚拟样机,可以在仿真环境中预演测试过程,识别设计薄弱环节。物理测试则聚焦于验证仿真结果,形成虚实结合的测试体系。

边缘计算设备的部署实现了测试数据的实时分析。在振动测试过程中,嵌入式处理器可即时计算模态参数,当检测到固有频率偏移超过5%时自动触发保护机制。这种智能化测试系统显著提高了故障检测效率。

实际工程应用案例

某电动汽车厂商在BMS开发中遭遇低温通信故障。通过温度循环测试发现,-20℃时CAN收发器的偏置电压异常跌落。改进方案采用低温特性更好的运算放大器,并在软件层增加通信重试机制,最终通过200次温度循环验证。

在储能系统BMS测试中,振动测试暴露出电流采样模块的固定支架共振问题。频谱分析显示125Hz处的振动能量集中,通过增加阻尼材料和改变支架结构,将共振频率移至200Hz以上,满足系统安全要求。

某无人机电池管理系统通过协同测试发现,高温环境下的振动会加剧电压采集线的磨损。优化方案采用耐高温硅胶线材,并在PCB布局上增加应力消除结构,使产品通过1000次温度振动循环测试。