洗衣机可靠性测试方法与实际应用案例分析报告

洗衣机作为家庭必备电器,其可靠性直接影响用户体验与品牌口碑。本文系统梳理洗衣机可靠性测试的核心方法,包括机械耐久性、电气安全性、环境适应性等维度,结合海尔、美的等企业的实际测试案例,分析测试过程中常见故障模式及改进方案,为产品研发与质量控制提供技术参考。

洗衣机可靠性测试标准体系

国际电工委员会(IEC)制定的IEC 60456标准是洗衣机测试的基础框架,其中包含负载试验、耗水量、能耗效率等核心指标。国内GB/T 4288标准在继承国际标准基础上,增加了针对中国水质特点的测试项目。欧盟ERP能效法规要求测试程序必须包含40℃棉质程序的标准循环,这些标准共同构成了洗衣机测试的完整体系。

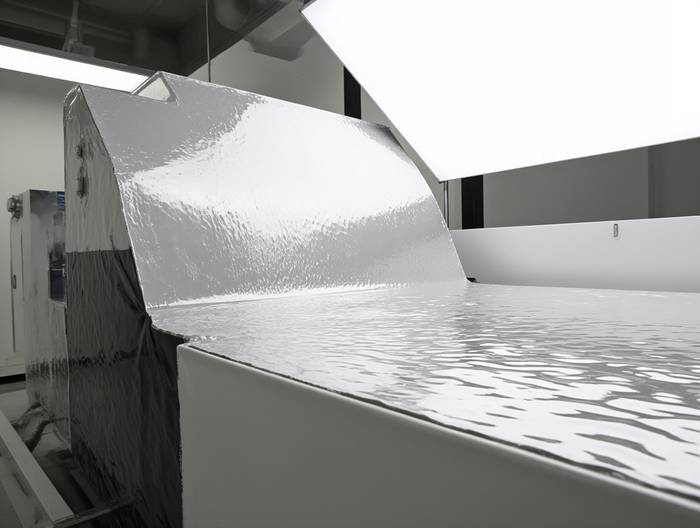

测试标准对测试环境有严格规定,实验室温度需控制在23±2℃,湿度维持在60±15%RH。测试用水硬度应≤0.5mmol/L,确保不同批次测试结果的可比性。特别值得注意的是,新国标要求测试负载必须使用特定规格的棉质布料,布料重量公差需控制在±0.1kg以内。

机械耐久性测试关键技术

滚筒洗衣机需完成10万次开合门寿命测试,测试设备模拟不同力度(20-50N)的开关动作。波轮洗衣机则重点测试减速器耐久性,通过连续3000小时空载运转,监测齿轮磨损和噪音变化。某品牌在测试中发现门铰链金属疲劳问题,通过增加铰链厚度0.5mm,将寿命延长至15万次。

减震系统测试采用六自由度振动台,模拟运输颠簸和脱水震动工况。测试要求整机在5-500Hz频率范围内经受2小时随机振动,振幅控制在±3mm以内。某型号洗衣机因减震橡胶配方问题导致共振异响,改进后振动加速度降低42%。

电气安全性能验证方案

绝缘电阻测试要求整机在潮湿箱处理48小时后,带电部件与外壳间电阻值≥2MΩ。某出口机型因密封圈设计缺陷,在湿度测试后电阻值骤降至0.5MΩ,经改进防水结构后达标。泄漏电流检测采用差分电流法,标准规定在额定电压下,泄漏电流不得超过0.75mA。

温升测试通过布置36个热电偶监测电机、电路板等关键部位温度。某直流变频电机在满载测试中绕组温度达到128℃,超出125℃限值,通过优化散热风道设计,最终将温度控制在118℃。电磁兼容测试需通过GB 4343.1标准,重点解决变频器产生的30-300MHz频段辐射干扰。

环境适应性测试实践

高低温循环测试要求产品在-25℃至55℃环境仓中完成5个循环周期。某型号在低温测试时出现排水管冻裂,改用耐寒型TPE材料后问题解决。盐雾测试按照GB/T 2423.17标准,在35℃、5%NaCl溶液中持续喷雾96小时,不锈钢内筒焊接处需确保无锈蚀现象。

针对东南亚市场开发的机型需额外进行霉菌测试,在温度30℃、湿度95%环境中培养28天。某企业发现控制面板字符出现霉斑,改用防霉油墨后通过测试。高原测试模拟海拔4000米环境,验证电机在低气压条件下的散热性能。

智能功能可靠性验证

触控面板需完成100万次点击测试,测试设备模拟不同按压力度(2-5N)和接触角度。某电容式触控屏在测试中出现响应延迟,通过优化驱动电路提升扫描频率至200Hz后解决。WiFi模块需在-10℃至60℃环境下保持72小时连续通信,丢包率要求≤0.1%。

自动投放系统测试包含2000次剂量精度试验,要求洗涤剂投放误差≤±5ml。某品牌在测试中发现蠕动泵管老化问题,改用硅橡胶材料后使用寿命延长3倍。语音控制功能需在70dB环境噪音下进行识别率测试,要求指令识别准确率≥95%。

典型故障案例解析

某滚筒洗衣机在6000次测试循环后出现轴承异响,金相分析显示保持架存在应力裂纹。改进方案包括将轴承游隙由C3调整为C4,润滑脂更换为高温型产品。波轮洗衣机脱水撞桶问题通过改进配重块安装工艺,将偏心量控制在0.3mm以内,撞桶发生率从12%降至0.5%。

某高端机型在程序切换时出现控制板死机,故障复现测试发现电源模块在负载突变时产生电压跌落。解决方案包括增加储能电容容量至2200μF,优化软件中的电机启停时序控制。这些案例表明,可靠性测试能有效暴露设计缺陷,缩短产品改进周期。

测试设备与技术创新

新型六轴机械臂模拟测试系统可复现用户真实操作场景,包括不同高度的投放衣物动作。激光位移传感器用于精确测量内筒动态偏心量,测量精度达到0.01mm。某实验室引进高速摄像系统(1000fps),成功捕捉到脱水启动阶段的皮带打滑现象。

基于数字孪生的虚拟测试技术开始应用,通过建立电机-传动系统仿真模型,能在设计阶段预测5万小时后的磨损状态。某企业运用该技术将测试周期缩短40%,材料成本降低15%。这些技术创新正在改变传统的可靠性测试模式。

用户场景模拟测试

建立典型用户模型包含不同地域的水质数据,如华北地区高硬度水质(300ppm)对加热管结垢影响测试。模拟家庭使用频率测试要求连续进行3个月不间断循环,期间每天执行8个标准洗涤程序。某型号在此测试中暴露出排水泵叶轮磨损问题,改进后寿命提升至10年。

异常使用测试包含超载50%运行、频繁急停等极端工况。测试数据显示,当负载超过额定值30%时,电机绕组温度升高速度加快2.3倍。这些数据为设计安全余量设定提供了重要依据,推动行业标准向更严苛方向发展。