新能源汽车动力电池系统可靠性测试设备选型指南

随着新能源汽车行业的快速发展,动力电池系统的可靠性成为整车安全与性能的核心指标。选择适合的测试设备是确保电池系统通过严苛验证的关键环节。本文从测试需求分析、设备功能分类、选型要点及常见问题入手,系统梳理动力电池测试设备的选型逻辑,为研发机构、电池企业和整车制造商提供实用参考。

动力电池可靠性测试的核心目标

动力电池系统的可靠性测试需要覆盖环境适应性、机械强度、电化学性能等多个维度。典型测试项目包括高低温循环、振动冲击、过充过放保护等,这些测试要求设备能精确模拟实际工况。例如,温度箱需要实现±0.5℃的控温精度,振动台需满足GB/T 31467.3标准中的频谱要求。

测试设备选型首先要明确被测电池系统的技术参数,包括电压平台(400V/800V)、能量密度(Wh/kg)、充放电倍率(C-rate)等关键指标。对于固态电池等新型技术,还需考虑特殊测试需求,如界面阻抗测试设备的兼容性。

环境模拟类测试设备选型要点

温度冲击试验箱应具备快速温变能力(≥15℃/min),支持-40℃至150℃的宽温域范围。选型时需要关注热沉设计是否满足大容量电池包的散热需求,例如某品牌三箱式温度冲击箱采用独立预热/预冷室设计,可缩短温度恢复时间30%。

湿度循环测试设备需实现5%-98%RH的精确控制,同时要评估箱体内气流组织的均匀性。对于带液冷系统的电池包,建议选择具备防凝露功能的机型,避免测试过程中出现冷凝水影响电气安全。

机械可靠性测试设备选择策略

电动振动台选型需重点关注推力参数,对于300kg级电池包应选择16kN以上推力的设备。随机振动测试需满足ISO 16750-3标准要求,建议选择配备数字控制器的设备以确保波形复现精度。多轴振动台的采购成本较高,可考虑采用三轴同振方案替代传统单轴测试。

机械冲击试验机要能实现半正弦波、后峰锯齿波等多种波形,最大加速度应达到100g以上。对于电池模组级别的测试,选择行程300mm以上的冲击台可覆盖大部分测试场景。特别注意设备的安全防护设计,需符合UL 2580标准要求。

电性能测试系统配置方案

电池充放电测试设备应支持双向能量回馈功能,电能回馈效率需达到85%以上以降低运营成本。电压测量精度建议选择0.02%FS级别,电流采样频率不低于10kHz。某国际品牌测试系统采用多通道独立控制架构,可同时测试32个电芯的循环性能。

内阻测试仪选型需考虑交流注入法(1kHz)与直流法的差异,建议选择具备多频率测试能力的设备。对于大容量动力电池,要确保测试电流能达到100A以上,接触电阻应控制在50μΩ以内。在线式EIS(电化学阻抗谱)分析系统正在成为行业新趋势。

安全测试设备的特殊要求

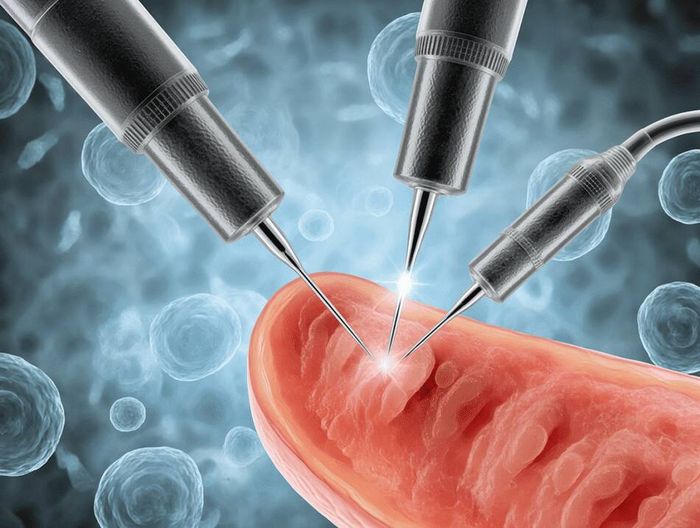

针刺试验机要满足GB/T 31485标准中的钢针直径(3-8mm)和穿刺速度(25mm/s)要求。设备应配备高速摄像系统(≥1000fps)和压力传感器,用于捕捉热失控过程中的关键参数。建议选择带防爆舱设计的机型,舱体承压能力需达到0.5MPa以上。

过充过放保护测试系统需要精确控制截止电压,误差范围应小于±10mV。对于800V高压平台电池,要确保测试设备绝缘耐压达到3000V AC以上。某测试系统采用分段式充电策略,可在触发保护机制后自动切换至小电流模式进行故障诊断。

数据采集与分析系统构建

多通道数据采集系统应支持至少128个同步采样通道,采样率不低于100kS/s。温度、电压、压力等信号的隔离采集模块需达到ISO 6469-1标准要求的绝缘等级。建议选择支持CAN/LIN总线协议的设备,便于与BMS系统进行数据交互。

测试数据管理软件应具备实时报警、趋势分析和报告自动生成功能。某工业级数据分析平台采用机器学习算法,可提前24小时预测电池性能衰减拐点。云平台集成方案可帮助实现多地实验室的数据标准化管理。

设备采购与维护成本控制

建议采用模块化设备采购策略,基础平台选择通用型设备,特殊测试需求通过扩展模块实现。某实验室的振动测试系统通过增加液压夹具模块,使设备利用率提升40%。维护成本方面,优先选择采用标准化零部件的设备,关键传感器建议保留20%的备件库存。

设备供应商的技术服务能力应作为重要评估指标,包括本地化技术支持团队响应时间(≤4小时)、备件供应周期(≤72小时)等。全生命周期成本计算模型显示,设备使用前五年的维护成本可能达到采购成本的30%-50%。