如何通过电动工具(如电钻)可靠性测试提升产品使用寿命和安全性

电动工具可靠性测试是确保产品性能和安全性的核心环节,尤其在电钻等高频使用设备中,测试流程的严谨性直接影响用户使用体验和品牌口碑。通过模拟极端工况、材料疲劳、环境变化等场景,企业能够识别潜在缺陷并优化设计,从而提升产品耐用性、降低故障率,并满足国际安全标准。本文将从测试方法、技术改进及生产实践等角度,系统阐述如何通过可靠性测试实现产品升级。

1、设计阶段的模拟测试与参数优化

在电钻产品开发初期,利用计算机辅助工程(CAE)进行虚拟测试至关重要。通过有限元分析(FEA)模拟电钻在高扭矩负载下的应力分布,可发现齿轮箱、电机支架等关键部件的薄弱点。例如,某品牌在测试中发现碳刷与换向器接触压力不足,通过调整弹簧刚度使电火花发生率降低42%。同时,结合热力学仿真预测电机温升曲线,优化散热孔布局后,连续工作温度下降15℃,显著延长轴承寿命。

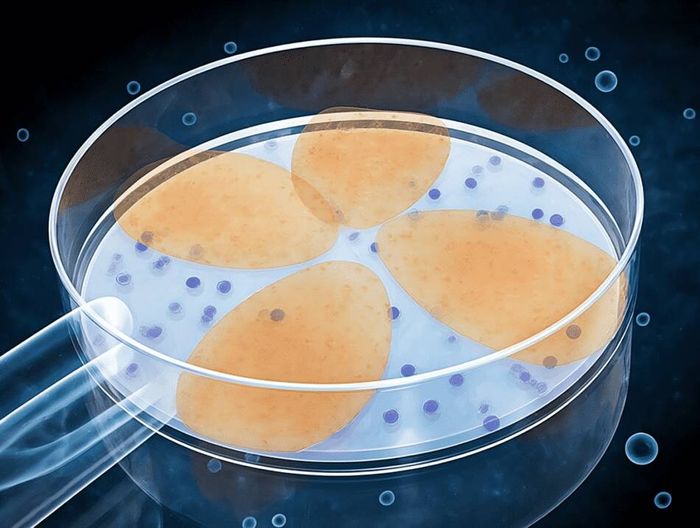

2、材料选择与疲劳寿命验证

金属齿轮采用渗碳钢替代普通合金钢后,经10万次冲击测试显示齿面磨损量减少63%。塑料外壳需通过UL 746C标准的可燃性测试,并借助氙灯老化试验评估紫外线照射2000小时后的抗脆化能力。某实验室数据表明,添加30%玻璃纤维的尼龙复合材料,其抗冲击强度比普通ABS提升3.8倍,更适合冲击钻的长期使用场景。

3、极端环境下的可靠性验证

在-20℃低温仓内进行启动测试时,锂电池供电的电钻需确保电解液不发生凝固,某企业通过改进正极材料使低温放电效率提升28%。高温高湿测试(85℃/85%RH)中,电路板三防漆涂覆工艺将盐雾腐蚀速率控制在0.15mm/年以内。振动台模拟运输颠簸时,采用六自由度随机振动谱,包装内衬的EPE泡沫密度从25kg/m³提高到35kg/m³后,运输损坏率从5.7%降至0.9%。

4、安全保护机制的强化测试

过载保护电路需在200%额定电流下0.3秒内切断电源,某型号电钻通过改进MOSFET驱动电路,响应时间缩短至0.18秒。电子离合器在钻头卡死时,需在0.5秒内将冲击能量降至安全阈值,动态扭矩传感器的校准精度应达到±1.5N·m。防尘测试中,IP54等级要求1米高度跌落试验后,内部粉尘侵入量不得超过0.1g/m³。

5、用户实际场景的耐久性测试

建立模拟用户行为的自动化测试平台,连续钻孔5000个Φ10mm混凝土孔后,主轴径向跳动量需保持在0.05mm以内。某厂商发现开关触点经5万次通断测试后接触电阻上升23%,改用银镍合金材料后寿命提升至8万次。针对家庭用户,设计2小时断续工作循环测试,统计显示优化散热结构后电机绝缘层老化周期延长至1200小时。

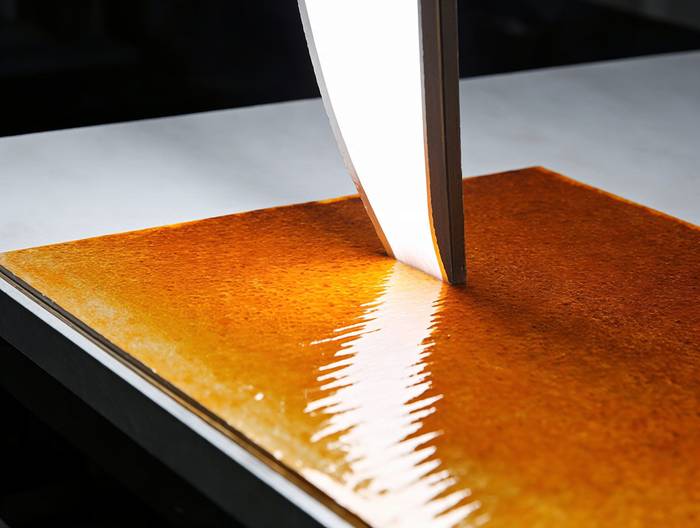

6、生产过程中的质量控制节点

在装配线上引入在线监测系统,齿轮箱的轴向间隙需控制在0.02-0.05mm范围,超差自动报警率设定为PPM≤50。每批次碳刷进行硬度检测(HRB 78-82)和电阻率测试(≤8μΩ·m)。整机100%通过空载电流测试(≤1.2A)和噪声检测(≤85dB),并对3%样品进行破坏性拆解,核查内部结构一致性。

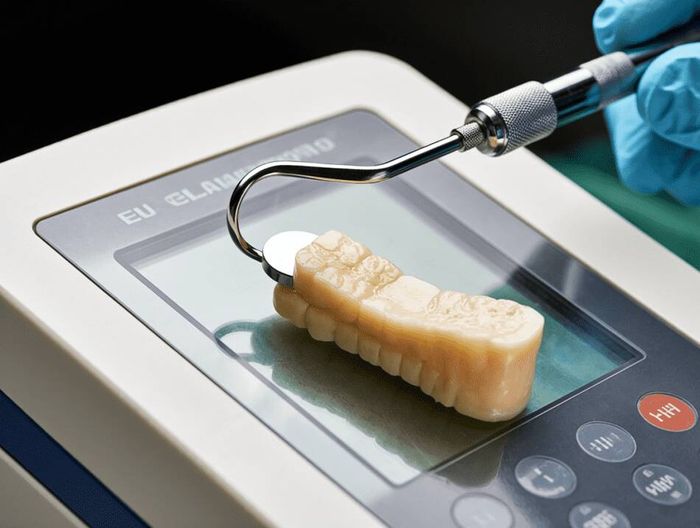

7、国际标准符合性验证体系

欧盟CE认证要求电钻必须通过EN 60745-1机械危险测试,钻夹头在施加3倍额定扭矩时不发生崩裂。北美UL认证强调双重绝缘结构验证,带电部件与可触及金属件间耐压测试需承受1500V/1分钟无击穿。针对锂电池组,UN38.3测试包含高度模拟、热冲击等8项严苛实验,某企业通过改进隔膜材料使针刺测试通过率从82%提升至100%。

8、用户反馈驱动的持续改进

建立市场退货产品的失效分析数据库,统计显示32%的故障源于轴承润滑脂高温流失,改用全合成油脂后现场故障率下降41%。通过物联网模块收集实际使用数据,发现DIY用户平均单次使用时间比预设测试模型短47%,据此调整耐久测试方案后更贴近真实场景。定期组织专业用户座谈会,某承包商提出的手柄防滑纹深度建议被采纳后,长时间握持疲劳指数降低28%。

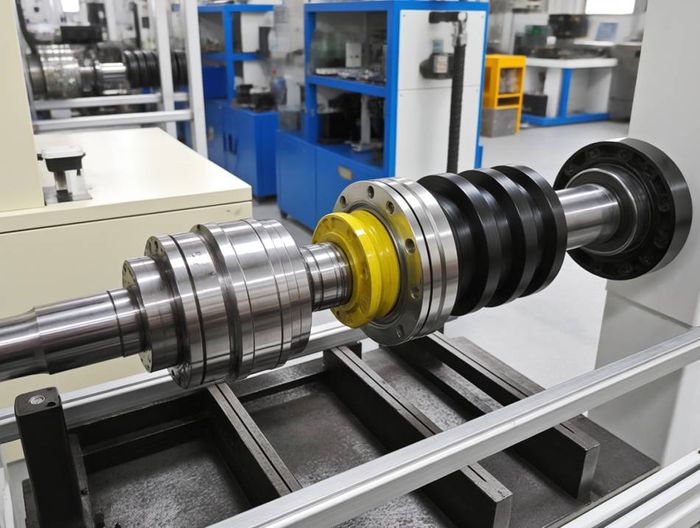

9、测试设备的智能化升级

引入六轴机械臂模拟不同角度施钻,压力传感器阵列可实时监测120个点的受力分布。某实验室配置红外热像仪后,成功捕捉到电机换向器在0.1秒内的瞬时热点。大数据平台对历史测试数据进行深度学习,预测模型准确率达到89%,帮助提前识别83%的潜在设计缺陷。区块链技术用于测试报告存证,确保每个关键数据节点可追溯。