如何提升电池管理系统(BMS)可靠性测试中的故障检测能力

随着新能源汽车和储能系统的快速发展,电池管理系统(BMS)的可靠性成为行业关注的核心问题。在BMS可靠性测试中,故障检测能力的提升直接影响电池组的安全性、寿命及性能。本文将从测试方法优化、硬件设计改进、算法升级等多个维度,系统探讨如何通过技术创新和流程管理增强故障检测的准确性与效率,为BMS开发与验证提供实践指导。

构建多层级测试框架

提升BMS故障检测能力的基础是建立覆盖全场景的测试框架。首先需划分测试层级,包括单元测试、模块集成测试及系统级验证。单元测试应聚焦电压采集、温度监测等单一功能的异常模拟,例如通过注入电压偏移信号或温度突变数据,验证传感器电路的响应精度。

在模块集成阶段,需重点验证通信协议的容错机制。通过人为制造CAN总线干扰或SPI通信延迟,测试BMS的故障诊断与恢复能力。系统级测试则需结合真实电池包运行工况,设计过充、过放、短路等复合故障场景,确保BMS能在复杂条件下触发保护机制。

强化故障模拟技术

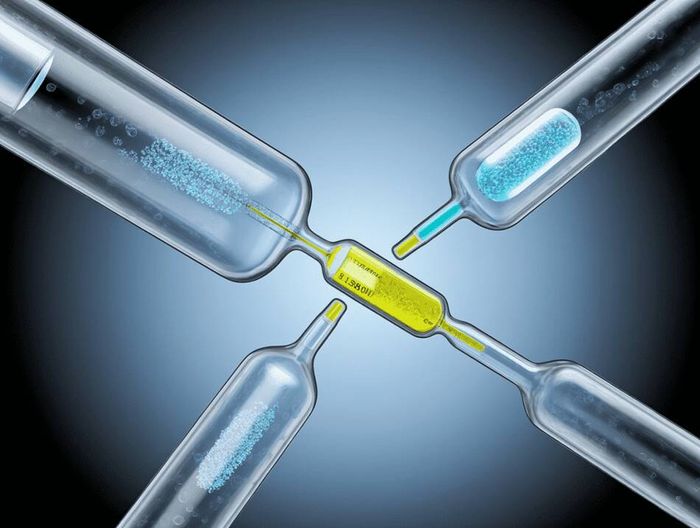

故障模拟的逼真度直接决定测试效果。硬件层面可采用可编程负载装置模拟电池单体失效,例如通过动态调整并联电阻值制造内阻异常。软件层面需要开发专用仿真工具,支持电池模型参数(如SOC估算误差、SOH衰减曲线)的实时调整。

引入硬件在环(HIL)测试系统是关键技术突破方向。通过搭建包含BMS控制器、虚拟电池模型和故障注入模块的闭环平台,能够实现微秒级精度的故障注入与响应分析。例如模拟电池组内单体电压骤降5%时,BMS能否在20ms内识别并启动均衡策略。

优化故障检测算法

传统阈值检测法难以应对非线性故障特征。建议采用基于机器学习的异常检测模型,通过历史运行数据训练识别潜在故障模式。例如使用LSTM网络对电压时序数据建模,捕捉传统方法难以发现的渐变式失效。

多传感器数据融合技术可显著提升检测可靠性。通过卡尔曼滤波算法整合电压、温度、电流等多维度数据,建立电池状态联合估计模型。当某个传感器数据出现偏差时,系统能通过交叉验证及时识别异常源。

完善硬件冗余设计

在BMS硬件架构中增加冗余电路是提升可靠性的物理保障。关键监测通道应采用双路采集设计,例如主从MCU并行处理电压信号,通过多数表决机制排除单点故障。温度监测模块可配置多路热电偶,当某路数据异常时自动切换备用通道。

电源管理单元需要具备多级保护机制。设计独立的过压保护电路和看门狗定时器,确保主控芯片在软件失效时仍能执行紧急关断。实验表明,采用双重电源监控模块可使系统抗干扰能力提升40%以上。

建立全生命周期数据链

从研发到现场运行的全程数据采集对故障模式分析至关重要。在测试阶段需构建包含200+参数的标准化数据库,记录每次故障注入时的环境条件、系统响应及恢复过程。通过数据挖掘技术识别高频故障模式,优化测试用例设计。

部署边缘计算设备实现实时数据分析。在耐久性测试中,嵌入式处理器可在线计算特征参数(如容量衰减率、内阻变化梯度),当数据偏离预设模型时自动触发深度检测流程。某企业案例显示,该方法使潜在故障识别率提升65%。

强化环境适应性测试

极端环境下的故障检测能力验证不可忽视。需要设计-40℃至85℃的温度冲击测试,验证温度传感器校准精度和电路板抗冷凝性能。振动测试应覆盖5-2000Hz频率范围,模拟车辆行驶中的机械应力对连接器可靠性的影响。

电磁兼容(EMC)测试需重点关注。通过辐射抗扰度测试验证BMS在强电磁场下的工作稳定性,特别是CAN通信的抗干扰能力。某测试表明,加装屏蔽层和滤波电路可使通信误码率降低两个数量级。

实施自动化测试平台

开发智能测试管理系统是提升效率的关键。系统应集成测试用例库、设备控制接口和数据分析模块,支持一键式执行多个测试场景。通过Python脚本实现测试参数的动态调整,例如阶梯式增加故障强度直至触发保护阈值。

测试报告生成系统需要具备智能诊断功能。自动关联故障现象与可能的原因库,给出维修建议和设计改进方向。某企业通过部署自动化平台,使单次测试周期缩短58%,异常检出率提高至99.3%。