企业如何通过电动自行车控制器可靠性测试提升产品质量

在电动自行车行业快速发展的背景下,控制器作为核心部件,其可靠性直接影响整车的性能与用户体验。企业通过系统化的可靠性测试,能够全面评估控制器在极端环境、长期使用及复杂工况下的稳定性,从而优化设计、改进工艺并提升产品质量。本文将从测试标准、关键环节、技术手段等方面,为企业提供提升控制器可靠性的实践路径。

可靠性测试的核心目标与行业标准

电动自行车控制器可靠性测试的核心在于模拟真实使用场景,验证其在高温、低温、振动、湿度等极端条件下的运行能力。国际标准如ISO 16750-3规定了电子设备的机械冲击测试要求,而国内标准GB/T 36944-2018则对电动自行车的控制器性能进行了详细规范。企业需结合这些标准建立内部测试体系,覆盖电气性能、环境适应性和耐久性三大维度。

测试过程中需要关注控制器的过载保护、短路防护、电压波动响应等关键指标。例如,在48V系统中,控制器需在电压波动±20%范围内保持稳定输出,且瞬时过载电流不得超过额定值的150%。通过量化这些参数的测试结果,企业能够精准定位设计缺陷。

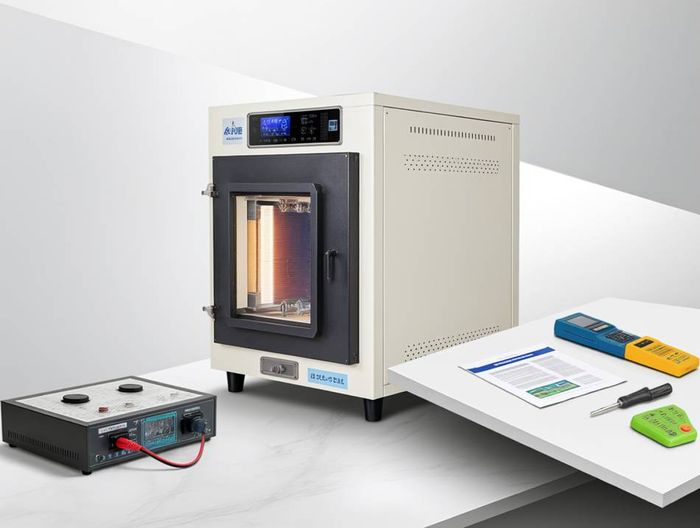

高温与低温循环测试的实施要点

温度循环测试是验证控制器热管理能力的关键环节。在高温测试中,通常将样品置于70℃环境中连续运行8小时,监测MOS管温升、电容寿命衰减及程序运行稳定性。某企业测试数据显示,当PCB板温度超过105℃时,控制器的故障率会骤增300%,这提示需要优化散热结构或选用更高耐温等级的元器件。

低温测试则聚焦于-20℃条件下的启动性能与输出精度。实践中发现,部分控制器的霍尔传感器在低温下会出现信号漂移,导致电机运转异常。通过增加预热电路或采用抗低温材料封装,可将故障率降低至0.5%以下。

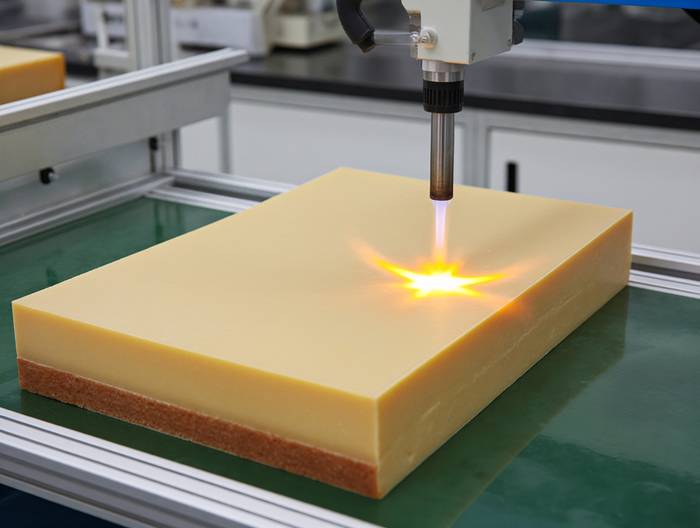

振动与机械冲击测试的工程价值

针对车辆行驶中的颠簸工况,振动测试需模拟0.5-50Hz频率范围的随机振动环境。测试数据显示,控制器内部接插件在经历200小时振动后,接触电阻可能增加15%,这要求企业采用双重锁扣结构或灌封工艺强化连接可靠性。某头部企业通过改进电路板固定方式,将振动导致的焊点开裂率从2.1%降至0.3%。

机械冲击测试重点验证运输和使用中的意外撞击影响。将控制器固定于冲击台进行半正弦波冲击测试时,峰值加速度应达到50g以上。测试发现,采用柔性电路板设计的控制器在经受100次冲击后,元件脱落概率比传统设计低78%。

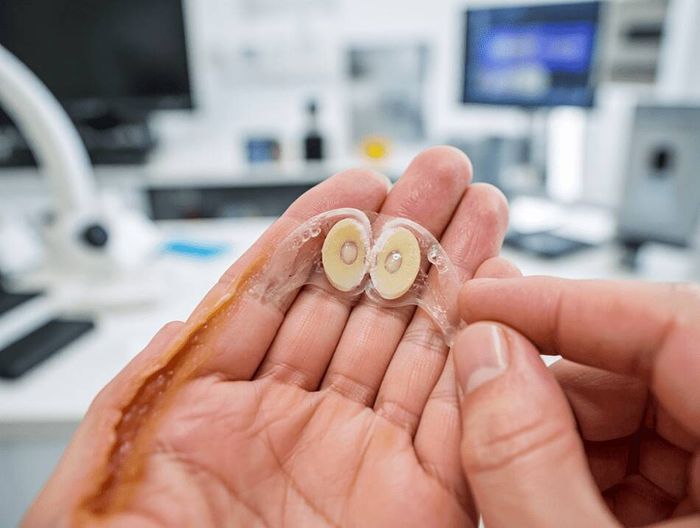

防水防尘测试的技术突破方向

IP防护等级测试对控制器的密封性提出严苛要求。在IP67测试中,需将控制器浸入1米水深保持30分钟。某企业通过激光焊接外壳与灌封胶双重防护,使进水故障率从行业平均的1.2%降至0.05%。值得注意的是,防水处理可能影响散热效率,这需要工程师在密封结构与散热通道设计上寻求平衡。

防尘测试则着重验证细颗粒物侵入防护能力。采用气流喷射法模拟沙尘环境时,企业发现0.1mm缝隙即可导致控制板积尘短路。优化O型圈压缩率和增加迷宫式防尘结构,可使防尘等级提升2个级别。

电气性能测试的智能化升级

现代测试系统已实现从手动检测向自动化测试的转变。智能测试台架可同时监测电压、电流、PWM波形等20余项参数,并通过AI算法实时判断异常模式。某测试平台的数据显示,自动诊断系统能提前发现78%的潜在故障,相比传统方法效率提升400%。

在EMC测试方面,企业需特别关注控制器的辐射发射和抗干扰能力。采用频谱分析仪捕捉30MHz-1GHz频段的电磁干扰峰值,结合屏蔽层优化和滤波电路设计,可将电磁兼容性不合格率降低60%以上。

加速寿命测试的数学模型应用

基于阿伦尼乌斯方程的加速寿命测试,能在短时间内评估控制器的长期可靠性。将测试温度提升至85℃并施加1.5倍额定负载,通过Arrhenius模型推算,200小时加速测试相当于正常使用5年的老化效果。某企业通过该测试发现电解电容的寿命瓶颈,进而改用固态电容使产品寿命延长至8000小时。

威布尔分布分析法则用于预测故障率随时间变化的趋势。测试数据显示,控制器故障的β值通常介于1.5-3.0之间,表明故障主要发生在早期失效期。通过延长72小时老化测试时间,可有效筛除95%的早期缺陷产品。

供应链协同的质量保障机制

建立供应商联合测试机制至关重要。某企业与芯片供应商共建测试实验室,对IGBT模块进行1000次开关循环测试,筛选出失效率低于0.01%的优质器件。这种深度协同使控制器量产合格率提升至99.93%。

对关键元器件实施批次追溯管理,通过二维码系统记录每个MOS管的测试数据。当某批次产品出现场故障时,可在2小时内定位问题源头,召回效率提升90%。

用户场景数据的反向验证

通过车载终端收集实际使用数据,企业发现控制器在连续爬坡工况下的温升比实验室数据高22%。据此改进散热设计后,用户报修率下降65%。建立包含海拔、坡度、载重等维度的场景数据库,可使测试方案更贴近真实需求。

某品牌在控制器固件中植入自诊断模块,实时监测关键参数并生成健康报告。累计分析50万组数据后,企业优化了过流保护阈值设定,使电机堵转故障减少40%。这种数据驱动的改进模式正在成为行业新标杆。